相关内容

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

-

大厂为何偏爱陶瓷基板?

在半导体、新能源汽车、5G通信等高端领域,陶瓷基板已成为头部大厂布局的关键组件。这一选择并非盲目跟风,而是器件向“高功率、高密度、小型化”升级的必然结果——传统树脂基板、金属基板的性能短板日益凸显,陶瓷基板则凭借散热、绝缘、耐候性等核心优势,精准破解了大厂的技术痛点,成为高端电子器件的“标配”。

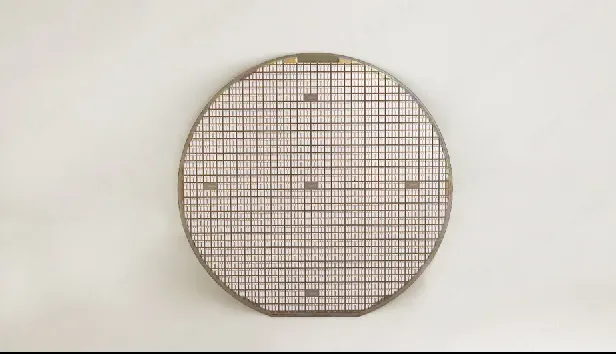

碳化硅8英寸时代临近,中国企业加速追赶

碳化硅晶圆尺寸越大,单位芯片成本越低,从6英寸向8英寸转型升级是产业发展的大趋势。此前,媒体很早就曾提出“8英寸碳化硅元年”,但大多停留在炒概念阶段。不过分析最近几月发布的信息,可以发现全球各功率半导体大厂在过去几年中投资布局的8英寸碳化硅生产线,已经逐步进入落地阶段,包括英飞凌在马来西亚建设的居林新厂,安森美在韩国富川规划的生产设施,三安在湖南、重庆投资的碳化硅项目等。或许碳化硅8英寸时代的脚步这次真的已经临近。

8英寸碳化硅消息频发

英飞凌在8月8日宣布,其位于马来西亚居林的8英寸碳化硅功率半导体晶圆厂一期项目正式启动运营。项目投资额20亿欧元,重点生产碳化硅功率半导体,同时也涵盖部分氮化镓外延生产。英飞凌在社交平台上官宣,该厂将于今年底开始生产碳化硅产品,预计2025年可实现规模量产。英飞凌于2022年2月宣布斥资20亿欧元,在马来西亚居林工厂建设第三厂区,后又于2023年8月宣布再投入50亿欧元进行扩建,总投资额上升到70亿欧元。一期项目以碳化硅为主力,还将包括氮化镓外延;二期投资额将打造全球最大、最高效的8英寸碳化硅功率半导体晶圆厂。

2023年安森美在韩国京畿道富川市投资建设碳化硅生产设施,目标2024年完成设备安装。近日媒体报道,安森美计划该厂初期生产6英寸碳化硅晶圆,年底前完成8英寸碳化硅的认证,包括从衬底到晶圆厂的全产业链认证,2025年完成8英寸工艺验证和转换,并投入量产,产能将扩大到当前规模的10倍。

近日亦有消息称,罗姆决定将其位于日本宫崎县的第二家工厂用于生产8英寸碳化硅衬底,2024年开始投产。该厂原为出光兴产旗下,2023年罗姆将其收购,改造成碳化硅功率半导体生产基地。另一家日本功率半导体厂商三菱电机也宣布将加快建设位于熊本县的8英寸碳化硅晶圆厂。该厂原计划运营日期为2026年4月,现已提前至2025年11月。

国内近来有关8英寸碳化硅也是消息频出。天科合达2022年便发布了“8 英寸导电型碳化硅衬底”新品,2023 年实现 8 英寸导电型碳化硅衬底小规模量产,并且在下游客户端验证方面取得了积极的进展。2020年三安在湖南长沙建设碳化硅工厂,一期6英寸碳化硅晶圆20万片/年,二期6英寸碳化硅晶圆36万片/年,8英寸碳化硅晶圆48万片/年。2023年6月,三安还与意法半导体共同在重庆合资建设碳化硅晶圆厂,同时三安光电还独立投资70亿元配套建设一座8英寸碳化硅衬底厂。三安光电在投资者互动平台透露,重庆三安项目预计8月底将实现衬底厂的点亮通线。6月19日,士兰集宏8英寸碳化硅功率器件芯片制造生产线项目开工,总投资120亿元,分两期建设,建成后将形成年产72万片8英寸碳化硅功率器件芯片的生产能力。7月8日,天岳先进发布公告,将募集资金3亿元,用于投资8英寸车规级SiC衬底制备项目。

规模量产脚步临近

从6英寸向8英寸扩展是碳化硅产业的一个明确发展趋势,其中最突出的优势就是成本降低。资料显示,从4英寸升级到6英寸预计单片成本可降低50%,从6英寸到8英寸成本预计还能再降低35%。TrendForce集邦咨询报告显示,碳化硅从6英寸升级到8英寸,衬底的加工成本有所增加,但可以提升芯片产量,8英寸能够生产的芯片数量约为6英寸碳化硅晶圆的1.8倍。同时,8英寸衬底厚度增加也有助于在加工时保持几何形状,减少边缘翘曲度,降低缺陷密度,提升产品良率。也就是说,采用8英寸衬底能够大幅降低单位综合成本。

当然,就目前价格来看,8英寸碳化硅晶圆成本仍然高于6英寸。但英飞凌科技高级副总裁、英飞凌科技汽车业务大中华区负责人曹彦飞指出,任何技术的发展都有一定的周期,这种周期伴随着技术的持续提升,也伴随着成本的改善。事实上,尤其碳化硅这几年在高压平台确实有非常多车企和车型采用。

此外,硅基共线也可推动晶圆制造成本的大幅降低。8英寸硅基产线能很大程度上与碳化硅产线共线,仅需要增加几种高温设备就能实现硅线向碳化硅线的转换。将已有硅产线改造为碳化硅产线(棕地建线),可大大降低建线成本。根据安森美的披露,其棕地建线成本比Wolfspeed的绿地建设成本低40%。所以现在有很多传统的做硅基功率器件的企业也在考虑将其富余的8英寸产能转换为碳化硅器件产能。

那么,各大厂商的8英寸碳化硅产能什么时候将大规模释放?业内人士指出,从衬底角度来看,2024年仍处于8英寸衬底技术完善、工艺稳定和量产能力提升的关键阶段,要想真正实现8英寸衬底的规模化交付(与目前6英寸产能规模接近)大概还需要1年的时间。

此外,碳化硅晶圆产线的进度也是一个重要影响因素。从2023年开始,英飞凌、意法、安森美、罗姆、博世、芯联集成等国内外主要的碳化硅功率器件大厂就已经先后开启了8英寸衬底的批量验证工作。但是因为器件验证本身有很多环节,验证的周期也比较长,再考虑到晶圆厂在8英寸起量过程中可能遇到的一些工艺问题导致的时间耽搁,预计8英寸器件正式通过验证并有大批量订单大概还需要1-2年的时间。也就是说,从明年年初开始,已建成投产的8英寸器件线会开始逐步释放8英寸订单需求,并在2025年底至2026年初有明显的需求提升。

英飞凌也表示,其对于碳化硅的产能布局基本位于奥地利的菲拉赫生产基地和马来西亚的居林工厂。按计划,居林工厂从 2025 年第一季度开始将推出 8英寸的产品,并计划在质量验证通过后的3年内全面过渡到8英寸产能。

至于“8英寸碳化硅元年”的问题,要看业界对于“元年”如何定义。2024-2026这三年都很关键,是决定未来市场竞争格局的关键三年。可以认为2025年是8英寸碳化硅的元年,因为无论从衬底供应端还是需求端来看,明年都会是一个开始逐步起量的时间点。

衬底领域中国企业已追平竞争对手

中国企业很早就加入碳化硅产业的进程当中。特别是在衬底制备领域,国内企业的进步很快,目前国内衬底企业的6英寸以及8英寸产品,无论是从产品的质量、产能还是价格,都已经具备了明显的竞争力。包括天科合达在内的国内头部几家衬底企业都已经实现了8英寸产品的小批量量产,并且在下游客户端验证方面取得了积极的进展。预计未来几年,国内头部衬底企业将成为国际市场8英寸衬底的主要供应商,市场占比远超目前的6英寸。但是,值得注意的是,目前在晶圆制造方面,国内企业还存在一定差距,无论是制造工艺、量产能力,还是质量管控、客户系统解决方案等方面仍落后于国际大厂。

那么,中国企业应如何抓住这次碳化硅产业从6英寸向8英寸切换的有利契机呢?首先,对于新兴产业来说政府的支持非常必要。三安光电副董事长、总经理林科闯在此前接受采访时就表示,政府对新材料产业的大力支持,以及全球市场对高性能半导体材料的需求旺盛,可为国内碳化硅产业提供良好的发展环境。

充分发挥中国庞大应用市场的优势,加强与下游的合作也十分重要。林科闯强调,碳化硅的技术路径十分明朗。未来通过与汽车制造商、技术合作伙伴以及供应链伙伴的紧密合作,助力新能源汽车产业实现更环保、更高效、更节能的发展目标。另外,除新能源汽车之外,碳化硅在光伏、储能等领域的应用也越来越多。碳化硅企业需要继续加大碳化硅材料和器件研发的投入,并加快探索碳化硅在光伏、储能、充电桩等领域的应用,拓宽产品应用范围。

对于碳化硅企业来说,下一步的发展重点在于降本增效。当前碳化硅对标的重点仍是硅基IGBT,因此还是要加快推动碳化硅晶圆降本,把市场蛋糕做大。随着8英寸碳化硅量产的推进,仍有很多潜力可以挖掘。比如碳化硅在长晶工艺上还有很多技术需要摸索和积累。未来很长一段时间,随着8英寸的研发投入,长晶工艺有望持续取得重大突破,推动成本实现大幅降低和性能的大幅提升。8英寸碳化硅的先进加工技术也会实现持续的突破。此外,设备、原料和耗材在碳化硅衬底外延以及晶圆制造环节占据着重要成本构成,积极寻求国产化替代,对于降本降价有着重要意义。

沪公网安备31011802004982

沪公网安备31011802004982