相关内容

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

-

大厂为何偏爱陶瓷基板?

在半导体、新能源汽车、5G通信等高端领域,陶瓷基板已成为头部大厂布局的关键组件。这一选择并非盲目跟风,而是器件向“高功率、高密度、小型化”升级的必然结果——传统树脂基板、金属基板的性能短板日益凸显,陶瓷基板则凭借散热、绝缘、耐候性等核心优势,精准破解了大厂的技术痛点,成为高端电子器件的“标配”。

陶瓷表面金属化方法及应用领域

随着电子技术的不断进步,散热问题已经逐渐成为限制功率型电子产品朝着大功率与轻型化方向发展的瓶颈。在功率型电子元器件的封装应用中,散热基板不仅承担着电气连接和机械支撑等功能,更是热量传输的重要通道。对功率型电子器件而言,其封装基板应具有较高的导热性、绝缘性与耐热性,以及较高的强度和与芯片相匹配的热膨胀系数。目前市面上常见的散热基板以金属基板( MCPCB)和陶瓷基板为主。MCPCB因受制于导热绝缘层极低的导热系数,已经越来越难以适应功率型电子元器件的发展要求。陶瓷基板作为新兴的散热材料,其导热率与绝缘性等综合性能是普通MCPCB所无法比拟的,而陶瓷基板表面金属化是决定其实际应用的重要前提。

陶瓷表面金属化研究现状

表面金属化对陶瓷基板的制作而言是至关重要的一环,这是因为金属在高温下对陶瓷表面的润湿能力决定了金属与陶瓷之间的结合力,良好的结合力是 LED封装性能稳定性的重要保证。因此,如何在陶瓷表面实施金属化并改善二者之间的结合力成为众多科技人员研究的重点。目前,陶瓷表面常见的金属化方法大致可以分为共烧法( HTCC 和 LTCC) 、厚膜法( TFC) 、直接敷铜法( DBC) 、直接敷铝法( DBA) 及薄膜法( DPC) 等几种形式。

共烧法(HTCC /LTCC)

共烧多层陶瓷基板因利用厚膜技术将信号线、微细线等无源元件埋入基板中能够满足集成电路的诸多要求,在近几年获得了广泛的关注。共烧法有两种,一种是高温共烧( HTCC) ,另一种是低温共烧( LTCC) ,两者工艺流程基本相同,主要生产工艺流程均为浆料配制、流延生带、干燥生坯、钻导通孔、网印填孔、网印线路、叠层烧结以及最后的切片等后处理过程。共烧陶瓷基板在增加组装密度、缩短互连长度、减少信号延迟、减小体积、提高可靠性等方面具有显著的优势。

厚膜法(TFC)

厚膜法是指采用丝网印刷的方式,将导电浆料直接涂布在陶瓷基体上,然后经高温烧结使金属层牢固附着于陶瓷基体上的制作工艺。

TFC 烧结后的金属层厚度一般为 10 ~ 20 μm,最小线宽为 0. 1 mm。由于技术成熟,工艺简单,成本较低,TFC 在对图形精度要求不高的 LED 封装中得到一定应用。同时,TFC 因存在着图形精准度低( 误差为± 10%) 、镀层稳定性易受浆料均匀性影响、线面平整度不佳( 3 μm 以上) 及附着力不易控制等缺点,使其应用范围受到了一定的限制。

直接敷铜法 (DBC)

DBC 是在陶瓷表面( 主要是 Al2O3 和 AlN) 键合铜箔的一种金属化方法,它是随着板上芯片( COB) 封装技术的兴起而发展出来的一种新型工艺。

虽然 DBC 在实际工程运用中存在许多优势,但同时也存在如下不足: ( 1) DBC 工艺需要在高温条件下引入氧元素使Cu 与 Al2O3 发生共晶反应,对设备和工艺控制要求较高,基板制作成本较高; ( 2) Al2O3 与 Cu 层之间容易产生微气孔,基板抗热冲击性能会受影响; ( 3) DBC 表面键合铜箔厚度一般在 100 μm 以上,表面图形最小线宽一般大于 100 μm,不适合精细线路的制作。

薄膜法(DPC)

薄膜法是主要采用物理气相沉积( 真空蒸镀、磁控溅射等) 等技术在陶瓷表面形成金属层,再采用掩膜、刻蚀等操作形成金属电路层的工艺过程。其中物理气相沉积是最常见的薄膜制造工艺。

与其他陶瓷表面金属化方法相比,DPC 工艺操作温度低,一般在 300 ℃以下,降低了制造工艺成本,同时有效避免了高温对材料的不利影响。DPC 不仅降低了封装体积,还能有效提高封装集成度。DPC 陶瓷基板虽具有上述诸多优点,但是也存在着诸如电镀沉积铜层厚度有限,且电镀废液污染大、金属层与陶瓷间的结合强度较低,产品应用时可靠性较低等不足。

直接敷铝法(DAB)

直接敷铝法是利用铝在液态下对陶瓷有着较好的润湿性以实现二者的敷接。当温度升至 660 ℃ 以上时,固态铝发生液化,当液态铝润湿陶瓷表面后,随着温度的降低,铝直接在陶瓷表面提供的晶核结晶生长,冷却到室温实现两者的结合。

DAB 陶瓷基板热稳定性良好,与同结构的 DBC 相比质量可减轻 44%,铝线键合能力佳,铝/陶瓷之间的热应力也相对较小,近年来发展迅速。Al2O3-DAB 基板及 AlN-DAB 基板具有优异的导热特性、良好的抗热震疲劳性能、出色的热稳定性及结构质量轻和良好的铝线键合能力。

陶瓷金属化的应用

电力电子领域

电力电子技术是现代高效节能技术,是弱电控制与被控制强电之间的桥梁,是在非常广泛的领域内支持多项高技术发展的基础技术。电力电子技术发展的基础在于高质量器件的出现,后者的发展又必将对管壳提出更高更多的要求。

图1 氧化铝陶瓷真空开关管壳

微波射频与微波通讯

在射频/微波领域,氮化铝陶瓷基板具有其它基板所不具备的优势:介电常数小且介电损耗低、绝缘且耐腐蚀、可进行高密度组装。其覆铜基板可应用于射频衰减器、功率负载、工分器、耦合器等无源器件、通信基站(5G)、光通信用热沉、高功率无线通讯、芯片电阻等领域。

图2 AIN基板覆铜在微波领域应用

新能源汽车领域

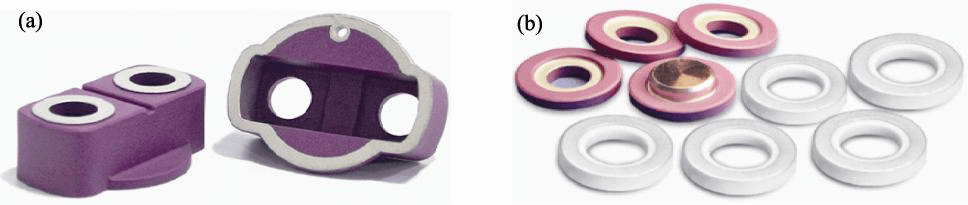

继电器是仅次于电子传感器在汽车产品上应用最多的汽车电子元器件之一,其广泛用于控制汽车启动、空调、灯光、油泵、通讯、电动门窗、安全气囊以及汽车电子仪表和故障诊断等系统,继电器所用的陶瓷金属化其部分产品见图3。

图3 (a) 陶瓷继电器外壳,(b) 陶瓷密封连接器

陶瓷壳体绝缘密封高压高电流电路断闭产生的火花并连接电源,高压直流继电器带载开断时,产生电弧,由于受到陶瓷的冷却和表面吸附作用,使电弧迅速熄灭。杜绝汽车电路因电弧引发的短路起火,保证整车的安全性能和使用寿命。

IGBT领域

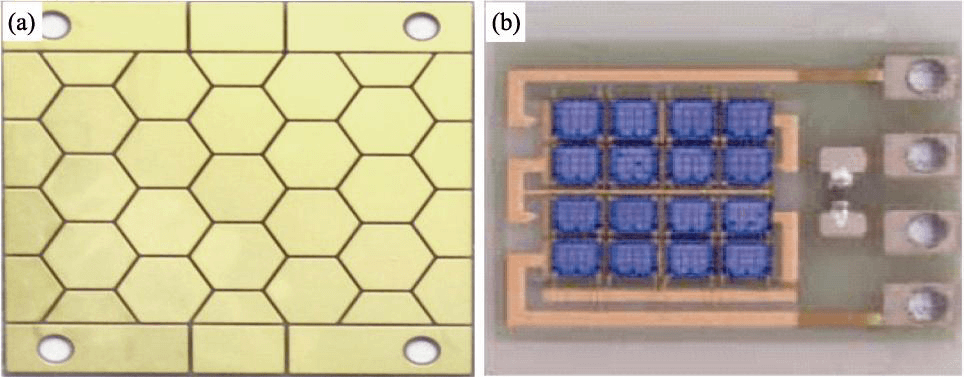

图4 (a) 覆铜基板,(b) IGB斯T模块内部结构

目前,国内高铁上IGBT模块,如图4(b)所示,主要使用的是由丸和提供的氮化铝陶瓷基板,随着未来高导热氮化硅陶瓷生产成本的降低,或将逐渐替代氮化铝。氮化硅陶瓷覆铜板因其可以焊接更厚的无氧铜以及更高的可靠性,在未来电动汽车用高可靠功率模板中应用广泛。美国罗杰斯公司生产的氮化硅覆铜板已应用于电动汽车上的IGBT模块。

LED封装领域

图5 AIN基本覆铜在LED领域应用

氮化铝陶瓷基板由于其具有高导热性、散热快且成本相对合适的优点,受到越来越多的LED制造企业的青睐,广泛的应用于高亮度LED封装、紫外LED等。LED封装用陶瓷基板因其绝缘、耐老化、可在很小单位面积上固装大功率芯片,拥有了小尺寸大功率的优势。图5示出氮化铝覆铜板及在LED领域中的应用。

声 明:文章内容来源于中科聚智。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004982

沪公网安备31011802004982